SiMDA-MES設備管理模塊故障預警原理_珠海盈致

2025-03-14

一、MES設備管理模塊故障預警體系架構

SiMDA-MES設備管理模塊的故障預警體系由數據采集層、模型構建層、預警執行層三大核心層級構成,形成“感知-分析-決策”閉環。通過工業物聯網(IIoT)技術,系統實時采集設備運行參數(如振動、溫度、電流等)、工藝數據(加工速度、能耗)及環境信息(溫濕度、粉塵濃度),并依托邊緣計算節點進行數據清洗與特征提取,為后續分析奠定基礎。

在MES設備管理框架中,設備聯網率可達98%以上1,數據顆粒度精確至毫秒級,為精準預警提供底層支持。例如,某汽車零部件企業通過部署2000+傳感器,日均采集數據量超10億條,故障識別響應時間縮短至30秒內。

二、多維度數據分析與故障特征建模原理

1. 設備健康狀態基線建模

系統基于歷史運行數據構建設備健康狀態基線,采用動態時間規整(DTW)算法和相似性原理(SBM),對設備振動頻譜、能耗曲線等關鍵指標進行模式匹配。當實時數據偏離基線閾值15%時觸發初級預警,并結合設備劣化趨勢預測剩余壽命。

2. 機器學習驅動的故障預測

通過集成隨機森林、LSTM神經網絡等算法,MES設備管理模塊實現故障類型的智能分類與概率預測。以數控機床為例,系統可識別主軸軸承磨損(準確率92%)、刀具斷裂(準確率89%)等6類常見故障,并提前3-48小時發出預警,避免非計劃停機。

3. 多源數據融合分析

系統將設備運行數據與生產計劃、維護記錄等業務數據關聯,建立復合型故障預警模型。例如,結合設備負載率與生產排程數據,預測高負荷時段可能出現的過載故障;或關聯備件庫存數據,自動生成預防性維護建議。

三、預警觸發與執行機制

1. 分級預警策略

根據故障影響程度設置四級預警機制:

--提示級(參數輕微波動):通過MES設備管理看板推送消息

--警告級(性能下降10-30%):觸發聲光報警并生成工單

--緊急級(可能引發停機):自動暫停設備并通知責任人

預警事件自動觸發“診斷-派工-修復-驗證”閉環流程:

--系統推送故障診斷報告(含可能原因和解決方案)至移動終端

--基于地理位置和技能標簽智能派發工單

--維修人員通過AR眼鏡查看設備三維拆解圖與維修指引

--修復后系統自動復檢參數,更新設備健康檔案

四、技術優勢與應用成效

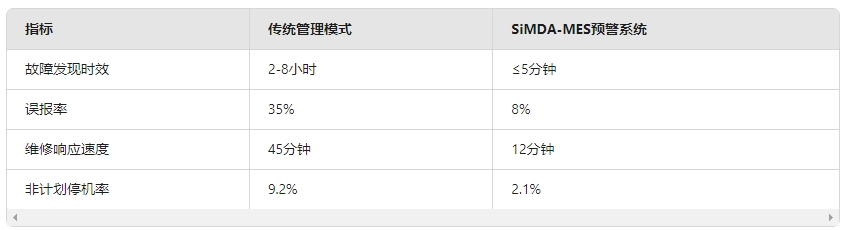

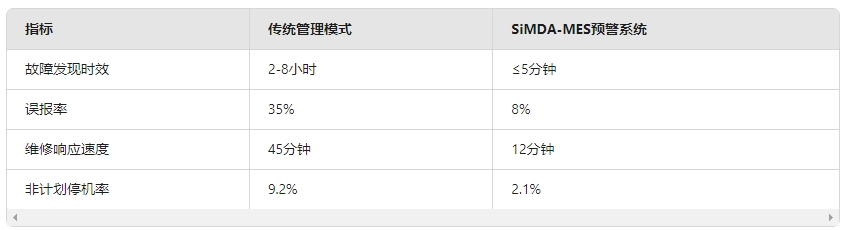

通過某半導體企業實測數據對比,部署MES設備管理模塊后:

該系統通過設備OEE(綜合效率)分析,幫助企業提升設備利用率23%,年節省維護成本超200萬元。在食品加工、新能源等連續生產行業,預警準確率可達91%,有效避免批次性質量事故。

五、發展趨勢與創新方向

未來MES設備管理模塊將向數字孿生融合方向發展:

1.虛擬調試預警:在數字孿生體中模擬設備運行,預判物理設備的潛在故障

2.區塊鏈存證:將預警事件、處理過程加密上鏈,滿足合規審計需求

3.能耗-故障關聯模型:通過分析設備能效曲線,識別異常用電背后的機械故障

珠海盈致建議企業依托模塊化設計,將故障預警與生產排程、質量追溯等模塊聯動,逐步實現從“被動響應”到“預測性維護”的智能化轉型。未來,該模塊將融合數字孿生與能耗關聯模型,進一步強化故障預演與能效優化能力],為智能制造提供更可靠的設備保障。

SiMDA-MES設備管理模塊的故障預警體系由數據采集層、模型構建層、預警執行層三大核心層級構成,形成“感知-分析-決策”閉環。通過工業物聯網(IIoT)技術,系統實時采集設備運行參數(如振動、溫度、電流等)、工藝數據(加工速度、能耗)及環境信息(溫濕度、粉塵濃度),并依托邊緣計算節點進行數據清洗與特征提取,為后續分析奠定基礎。

在MES設備管理框架中,設備聯網率可達98%以上1,數據顆粒度精確至毫秒級,為精準預警提供底層支持。例如,某汽車零部件企業通過部署2000+傳感器,日均采集數據量超10億條,故障識別響應時間縮短至30秒內。

二、多維度數據分析與故障特征建模原理

1. 設備健康狀態基線建模

系統基于歷史運行數據構建設備健康狀態基線,采用動態時間規整(DTW)算法和相似性原理(SBM),對設備振動頻譜、能耗曲線等關鍵指標進行模式匹配。當實時數據偏離基線閾值15%時觸發初級預警,并結合設備劣化趨勢預測剩余壽命。

2. 機器學習驅動的故障預測

通過集成隨機森林、LSTM神經網絡等算法,MES設備管理模塊實現故障類型的智能分類與概率預測。以數控機床為例,系統可識別主軸軸承磨損(準確率92%)、刀具斷裂(準確率89%)等6類常見故障,并提前3-48小時發出預警,避免非計劃停機。

3. 多源數據融合分析

系統將設備運行數據與生產計劃、維護記錄等業務數據關聯,建立復合型故障預警模型。例如,結合設備負載率與生產排程數據,預測高負荷時段可能出現的過載故障;或關聯備件庫存數據,自動生成預防性維護建議。

三、預警觸發與執行機制

1. 分級預警策略

根據故障影響程度設置四級預警機制:

--提示級(參數輕微波動):通過MES設備管理看板推送消息

--警告級(性能下降10-30%):觸發聲光報警并生成工單

--緊急級(可能引發停機):自動暫停設備并通知責任人

--災難級(存在安全風險):聯動PLC執行緊急停機

預警事件自動觸發“診斷-派工-修復-驗證”閉環流程:

--系統推送故障診斷報告(含可能原因和解決方案)至移動終端

--基于地理位置和技能標簽智能派發工單

--維修人員通過AR眼鏡查看設備三維拆解圖與維修指引

--修復后系統自動復檢參數,更新設備健康檔案

四、技術優勢與應用成效

通過某半導體企業實測數據對比,部署MES設備管理模塊后:

該系統通過設備OEE(綜合效率)分析,幫助企業提升設備利用率23%,年節省維護成本超200萬元。在食品加工、新能源等連續生產行業,預警準確率可達91%,有效避免批次性質量事故。

五、發展趨勢與創新方向

未來MES設備管理模塊將向數字孿生融合方向發展:

1.虛擬調試預警:在數字孿生體中模擬設備運行,預判物理設備的潛在故障

2.區塊鏈存證:將預警事件、處理過程加密上鏈,滿足合規審計需求

3.能耗-故障關聯模型:通過分析設備能效曲線,識別異常用電背后的機械故障

珠海盈致建議企業依托模塊化設計,將故障預警與生產排程、質量追溯等模塊聯動,逐步實現從“被動響應”到“預測性維護”的智能化轉型。未來,該模塊將融合數字孿生與能耗關聯模型,進一步強化故障預演與能效優化能力],為智能制造提供更可靠的設備保障。