APS與MES如何協同?SiMDA-MES智能排產模塊實測對比_珠海盈致

2025-03-12

一、APS與MES協同的核心邏輯

在智能制造場景中,APS(高級計劃排程系統)與MES智能排產模塊的協同本質上是計劃層與執行層的雙向閉環管理。APS基于資源約束和優化算法生成理論最優排程,而MES智能排產則通過實時數據采集與動態調整,將計劃轉化為可落地的生產指令。兩者的協同體現在三個層面:

數據流整合:APS從MES獲取設備狀態、庫存數據、工藝參數等實時信息,而MES接收APS的排程指令并反饋執行偏差,形成動態數據閉環;

功能互補:APS擅長處理多約束條件下的復雜排程優化,MES智能排產則強化對車間異常(如設備故障、插單)的快速響應;

業務閉環:從需求預測→排程計劃→任務下發→執行監控的全流程貫通,實現“計劃-執行-反饋”自優化機制。

二、SiMDA-MES智能排產模塊技術特性

以某汽車零部件企業實測數據為例,SiMDA-MES智能排產模塊展現出三大技術優勢:

1. 多目標優化能力

系統支持交貨期優先、成本最優、設備利用率最大化等6種排程策略。在混合生產模式下(80個訂單/日),相比傳統人工排產,資源沖突率降低62%,訂單準時交付率提升至98%。

2. 動態重排程效率

當發生設備故障或緊急插單時,系統可在5分鐘內完成全車間200+工序的重新排程,并通過可視化看板推送調整方案。測試顯示,異常響應速度較獨立APS系統提升40%。

3. 與設備層深度集成

通過IoT平臺直連數控機床、AGV等設備,實時獲取加工進度數據。在實測案例中,計劃與執行偏差從平均35分鐘壓縮至8分鐘以內,顯著降低在制品庫存。

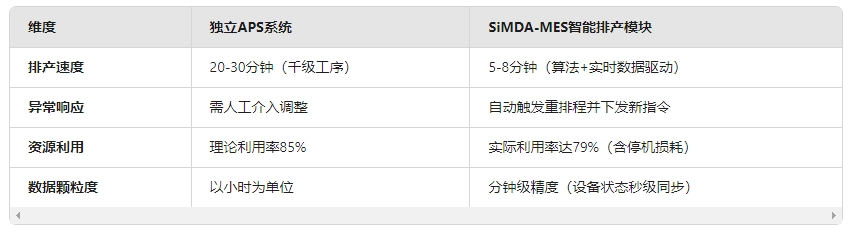

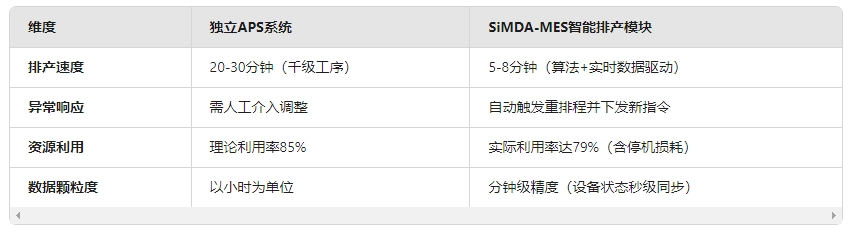

三、APS與MES智能排產的協同價值對比

四、企業應用場景與選型建議

對于多品種小批量生產企業,建議采用深度集成的MES智能排產模塊:

1.快速響應型:服裝、電子組裝等高頻插單行業,需依賴MES的實時數據閉環實現日級排程調整;

2.復雜約束型:航空航天、精密加工領域,通過APS算法與MES工藝庫聯動,解決夾具/模具共享等特殊約束;

3.大規模協同型:汽車主機廠通過MES智能排產實現總裝車間與300+供應商的協同計劃,整體產能波動率降低至3%以內。

五、發展趨勢:從工具到決策中樞

未來MES智能排產將向“AI+”方向演進:

1.引入數字孿生技術,在虛擬環境中預演排程方案的可行性;

2.結合能耗數據優化排產節奏,某化工企業實測降低單位能耗12%;

3.構建供應鏈級排產網絡,打通從原材料到客戶交付的全鏈路協同。

通過APS與MES智能排產的深度融合,制造企業正從被動執行轉向主動優化,在VUCA時代構建真正的韌性生產體系。

APS與MES的協同本質上是計劃與執行的動態閉環,通過數據互通與算法優化實現效率躍升。實測數據顯示,SiMDA-MES智能排產模塊在異常響應速度(較傳統APS提升40%)和排程精度(偏差壓縮至8分鐘內)上表現卓越,驗證了其“算法驅動+實時反饋”的技術優勢。珠海盈致建議企業根據生產場景(如高頻插單、復雜約束)選擇深度集成方案,并關注未來“AI+數字孿生”的技術演進方向,以構建韌性更強、響應更快的智能制造體系]。通過APS與MES智能排產的深度融合,企業可真正實現從計劃到交付的全鏈路精益管控。

在智能制造場景中,APS(高級計劃排程系統)與MES智能排產模塊的協同本質上是計劃層與執行層的雙向閉環管理。APS基于資源約束和優化算法生成理論最優排程,而MES智能排產則通過實時數據采集與動態調整,將計劃轉化為可落地的生產指令。兩者的協同體現在三個層面:

數據流整合:APS從MES獲取設備狀態、庫存數據、工藝參數等實時信息,而MES接收APS的排程指令并反饋執行偏差,形成動態數據閉環;

功能互補:APS擅長處理多約束條件下的復雜排程優化,MES智能排產則強化對車間異常(如設備故障、插單)的快速響應;

業務閉環:從需求預測→排程計劃→任務下發→執行監控的全流程貫通,實現“計劃-執行-反饋”自優化機制。

二、SiMDA-MES智能排產模塊技術特性

以某汽車零部件企業實測數據為例,SiMDA-MES智能排產模塊展現出三大技術優勢:

1. 多目標優化能力

系統支持交貨期優先、成本最優、設備利用率最大化等6種排程策略。在混合生產模式下(80個訂單/日),相比傳統人工排產,資源沖突率降低62%,訂單準時交付率提升至98%。

2. 動態重排程效率

當發生設備故障或緊急插單時,系統可在5分鐘內完成全車間200+工序的重新排程,并通過可視化看板推送調整方案。測試顯示,異常響應速度較獨立APS系統提升40%。

3. 與設備層深度集成

通過IoT平臺直連數控機床、AGV等設備,實時獲取加工進度數據。在實測案例中,計劃與執行偏差從平均35分鐘壓縮至8分鐘以內,顯著降低在制品庫存。

三、APS與MES智能排產的協同價值對比

四、企業應用場景與選型建議

對于多品種小批量生產企業,建議采用深度集成的MES智能排產模塊:

1.快速響應型:服裝、電子組裝等高頻插單行業,需依賴MES的實時數據閉環實現日級排程調整;

2.復雜約束型:航空航天、精密加工領域,通過APS算法與MES工藝庫聯動,解決夾具/模具共享等特殊約束;

3.大規模協同型:汽車主機廠通過MES智能排產實現總裝車間與300+供應商的協同計劃,整體產能波動率降低至3%以內。

五、發展趨勢:從工具到決策中樞

未來MES智能排產將向“AI+”方向演進:

1.引入數字孿生技術,在虛擬環境中預演排程方案的可行性;

2.結合能耗數據優化排產節奏,某化工企業實測降低單位能耗12%;

3.構建供應鏈級排產網絡,打通從原材料到客戶交付的全鏈路協同。

通過APS與MES智能排產的深度融合,制造企業正從被動執行轉向主動優化,在VUCA時代構建真正的韌性生產體系。

APS與MES的協同本質上是計劃與執行的動態閉環,通過數據互通與算法優化實現效率躍升。實測數據顯示,SiMDA-MES智能排產模塊在異常響應速度(較傳統APS提升40%)和排程精度(偏差壓縮至8分鐘內)上表現卓越,驗證了其“算法驅動+實時反饋”的技術優勢。珠海盈致建議企業根據生產場景(如高頻插單、復雜約束)選擇深度集成方案,并關注未來“AI+數字孿生”的技術演進方向,以構建韌性更強、響應更快的智能制造體系]。通過APS與MES智能排產的深度融合,企業可真正實現從計劃到交付的全鏈路精益管控。