?珠海盈致 | 以SMT防錯料系統重塑電子制造精度與效率

2025-04-28

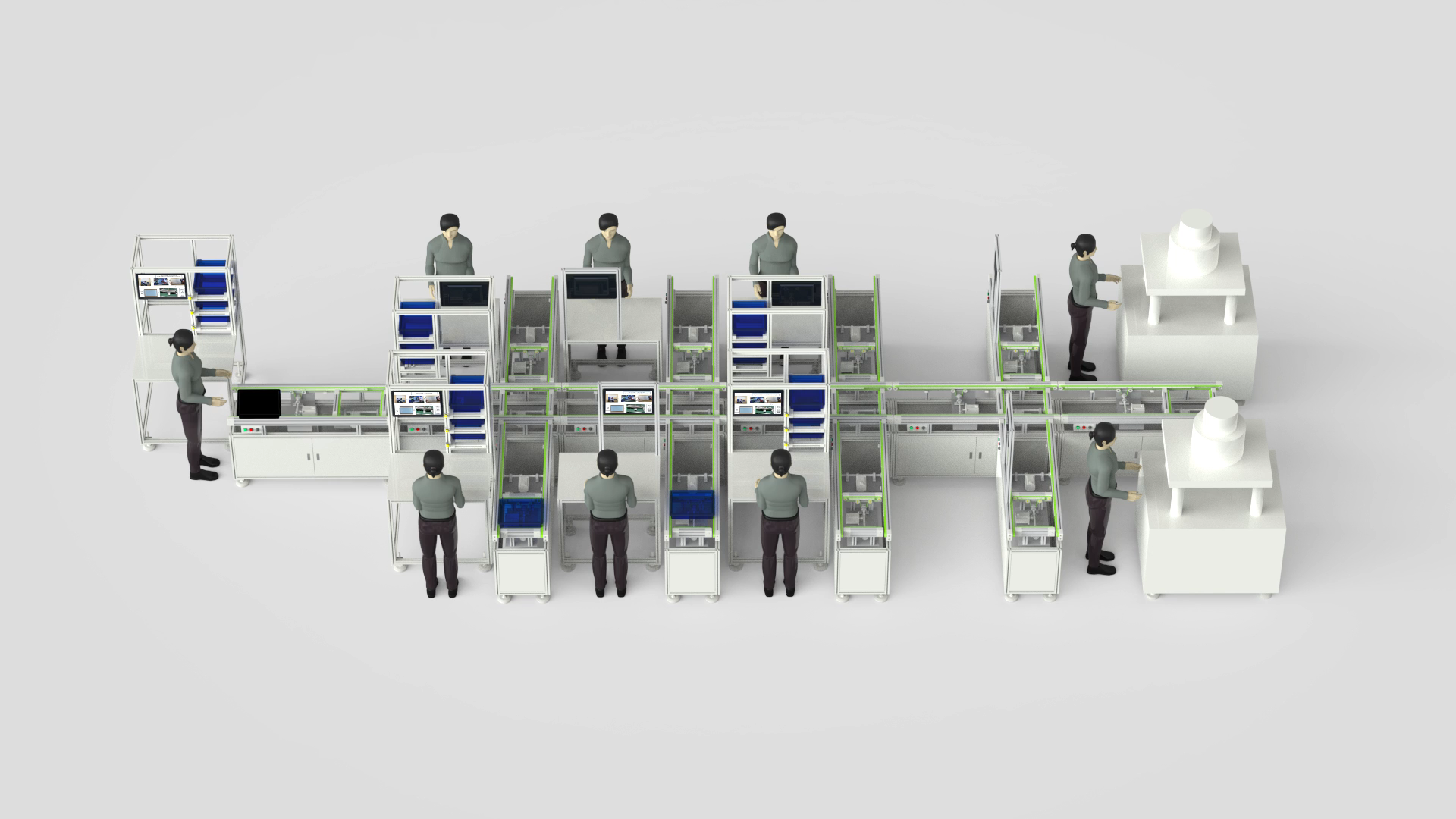

在電子制造業的精密流水線上,一顆微小元器件的錯位或錯誤使用,都可能引發整批產品的返工甚至報廢。作為SMT(表面貼裝技術)領域的核心痛點,物料管理難題長期困擾著生產企業。珠海盈致科技有限公司深耕工業智能化領域多年,憑借自主研發的SMT防錯料系統,為電子制造企業提供了一套從源頭杜絕錯料、實現全流程追溯的智能化解決方案,成為行業轉型升級的重要推手。

一、SMT防錯料系統:電子制造的“安全鎖”

SMT防錯料系統的核心價值在于通過技術手段替代人工判斷,將“人可能犯的錯”轉化為“系統必然攔截的錯”。傳統SMT產線依賴人工核對物料與站位表,但操作員疲勞、流程繁瑣等問題極易導致錯料事故。珠海盈致的系統通過條碼掃描技術與RFID(射頻識別)技術,將物料、飛達(Feeder)、貼片機站位等信息數字化綁定,實現“三碼聯動”——物料編碼、設備編碼、工藝編碼實時匹配。

例如,在備料環節,操作員掃描物料標簽與飛達條碼后,系統自動校驗BOM(物料清單)數據,若發現型號不符或替代料未授權,立即觸發聲光報警并鎖止設備。這種“硬防錯”機制,將原本需要多次人工復核的流程壓縮為一次智能化操作,顯著降低人為失誤風險。

二、珠海盈致的技術突破:從防錯到智控

珠海盈致的SMT防錯料系統不僅滿足基礎防錯需求,更通過三大創新實現生產效能的躍升:

1.全流程無紙化管控

系統集成電子工單管理功能,替代傳統紙質站位表。操作員通過PDA(便攜式數據終端)接收任務指引,掃描即完成上料、換料操作,同時自動生成電子記錄,支持正反向追溯。這一設計將平均換線時間從2-4小時縮短至30分鐘內,大幅提升設備利用率。

2.智能化預警與自適應

基于實時數據采集,系統可預測物料消耗趨勢,提前觸發補料提醒。例如,當某站位物料余量低于設定閾值時,系統自動推送預警至倉儲部門,避免因缺料導致的停機等待。此外,針對雙面板、陰陽板等復雜工藝,系統支持動態調整校驗規則,適應多樣化生產場景。

3.深度集成與生態協同

珠海盈致的系統打破信息孤島,實現與MES(制造執行系統)、ERP(企業資源計劃)的無縫對接。生產數據實時同步至管理層看板,幫助企業優化庫存策略、縮短決策鏈路。某珠海本地電路板生產企業引入該系統后,錯料率下降60%,同時物料周轉效率提升25%。

三、落地實踐:從“救火”到“防火”的轉型

在珠海某汽車電子部件制造商的案例中,傳統生產模式曾因IC方向錯誤導致批量產品召回。引入珠海盈致SMT防錯料系統后,其核心變化體現在:

工序防呆:系統強制要求完成首件上料校驗后才解鎖設備,杜絕“邊生產邊核對”的僥幸操作;

權限分級:關鍵換料操作需班組長授權掃碼,避免操作員越權處理高風險物料;

過程追溯:每片PCBA的物料批次、操作人員、設備參數均記錄在案,質量問題可精準定位至具體站位與時間節點。

這一轉型不僅降低了質量風險,更重塑了企業的生產文化——從依賴人工經驗的“人防”升級為數據驅動的“技防”。

四、未來展望:防錯系統的“邊界突破”

隨著工業4.0的深化,珠海盈致正將AI算法引入SMT防錯料系統。通過機器學習分析歷史錯料數據,系統可自動識別高風險工序并提出工藝優化建議。例如,針對拋料率異常的站位,智能推薦吸嘴型號或貼裝參數調整方案,實現從“被動攔截錯誤”到“主動預防風險”的跨越。

此外,結合AR(增強現實)技術,操作員佩戴智能眼鏡即可實時獲取物料信息與操作指引,進一步降低培訓成本與操作難度。這種“人機協同”模式,正在重新定義電子制造的精度與效率邊界。