MES紅綠燈管理系統重塑現場管控新范式 | 珠海盈致

2025-04-16

MES紅綠燈管理系統,通過三色信號燈與制造執行系統的深度融合,構建起覆蓋設備、工藝、質量的全鏈路智能化管控體系,助力企業實現生產透明化、決策數據化和管理精益化。

一、系統架構與技術突破

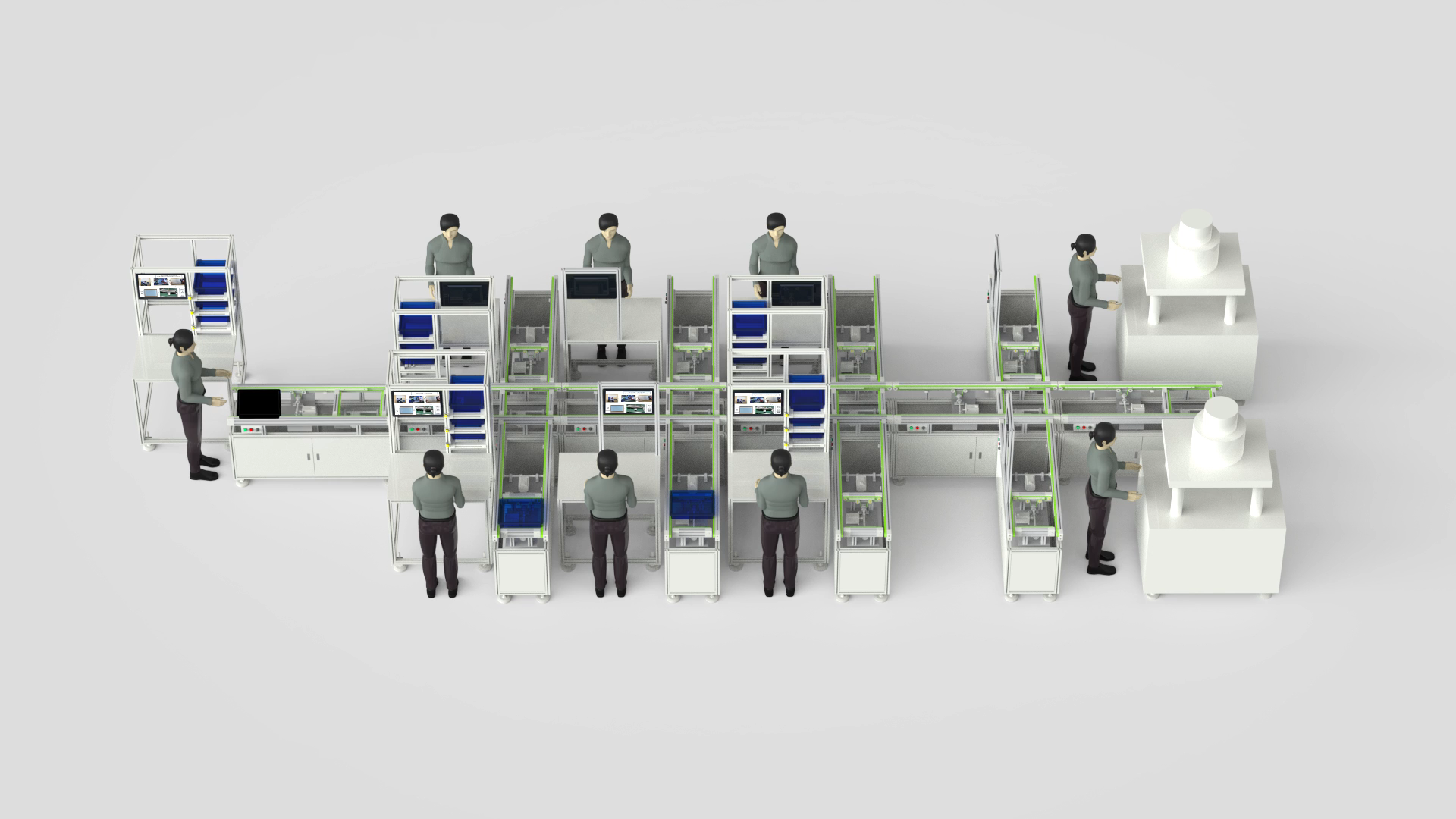

珠海盈致的MES紅綠燈管理系統采用“端-邊-云”協同架構,將傳統三色燈升級為智能交互終端。系統以邊緣計算網關為核心,集成工業傳感器、視覺識別模塊和5G通信單元,實時采集設備運行參數(如振動頻率、溫度波動)、工藝指標(如注塑壓力、焊接電流)及環境數據(如溫濕度、靜電值),并通過機器學習模型進行異常診斷。

技術亮點包括:

多模態感知融合:在關鍵工位部署毫米波雷達(檢測精度>99%)與熱成像攝像頭,實現設備狀態、人員操作、物料流動的三維感知;

自適應控制算法:基于深度強化學習動態優化信號觸發邏輯,例如當注塑機模溫偏差>2%時,系統0.3秒內觸發黃燈預警并推送參數修正方案;

數字孿生映射:通過3D建模構建虛實同步的“燈態看板”,管理人員可遠程查看設備OEE(綜合效率)、MTBF(平均故障間隔)等18項核心指標。

二、核心功能場景解析

1. 設備全生命周期監控

系統通過紅黃綠三色燈直觀反映設備健康狀態:綠燈表示正常運行(OEE≥85%),黃燈提示維護窗口(剩余壽命<15%),紅燈報警故障停機。在珠海某精密模具企業應用中,系統提前14天預測關鍵設備故障,年度非計劃停機時間減少45%,維修成本降低32%。

2. 工藝質量實時干預

當檢測到質量參數偏離標準值時(如焊接溫度超出±5℃),工位黃燈閃爍并自動鎖定工序。系統同步啟動根因分析,30秒內定位問題源(如送料機構卡滯或程序設定錯誤)。某汽車零部件廠商導入該系統后,產品不良率從1.2%降至0.3%,質量追溯效率提升70%。

3. 生產節拍動態優化

通過分析信號燈狀態變化頻率,系統可自動識別產線瓶頸。例如某電子裝配線通過綠波帶協調(相鄰工位綠燈同步率>90%),產能提升26%,WIP(在制品庫存)周轉速度加快40%。

三、行業解決方案創新

珠海盈致針對不同行業特性開發專屬模塊:

家電制造:注塑機群控模塊實現模具溫度聯鎖,換模期間黃燈提示周邊設備進入待機狀態,能耗降低18%;

汽車電子:ESD防靜電模塊實時監測工位電勢差,超標時紅燈鎖定設備并啟動離子風機,ESD事故率下降95%;

醫藥包裝:符合GMP規范的電子批記錄功能,綠燈代表合規生產,紅燈阻斷違規操作并生成審計追蹤日志。

四、實施成效與客戶價值

該系統已成功應用于200余家制造企業,典型效益包括:

設備利用率平均提升35%(從72%至97%)

異常響應時間縮短至8秒(傳統人工巡檢需15分鐘)

生產報表自動化率從40%提升至92%

五、技術演進方向

珠海盈致正推動三大創新:

AI自主決策:開發因果推理引擎,使系統能基于歷史數據自主調整信號閾值(如動態優化黃燈預警區間);

區塊鏈存證:利用分布式賬本技術固化紅燈事件數據,滿足IATF16949等認證的審計要求;

碳效管理:關聯設備能耗與綠燈運行時長,生成碳足跡熱力圖指導工藝優化,助力企業ESG目標達成。

珠海盈致科技的MES紅綠燈管理系統,通過將簡單的狀態指示燈轉化為數據驅動的智能決策節點,重新定義了生產現場的管理范式。該系統不僅實現了“設備會說話、工藝可自愈、管理無盲區”的愿景,更通過持續的技術迭代推動制造業向更高效、更可靠、更可持續的方向進化。在智能制造的新賽道上,這套系統正成為企業構建數字競爭力的核心基礎設施。

一、系統架構與技術突破

珠海盈致的MES紅綠燈管理系統采用“端-邊-云”協同架構,將傳統三色燈升級為智能交互終端。系統以邊緣計算網關為核心,集成工業傳感器、視覺識別模塊和5G通信單元,實時采集設備運行參數(如振動頻率、溫度波動)、工藝指標(如注塑壓力、焊接電流)及環境數據(如溫濕度、靜電值),并通過機器學習模型進行異常診斷。

技術亮點包括:

多模態感知融合:在關鍵工位部署毫米波雷達(檢測精度>99%)與熱成像攝像頭,實現設備狀態、人員操作、物料流動的三維感知;

自適應控制算法:基于深度強化學習動態優化信號觸發邏輯,例如當注塑機模溫偏差>2%時,系統0.3秒內觸發黃燈預警并推送參數修正方案;

數字孿生映射:通過3D建模構建虛實同步的“燈態看板”,管理人員可遠程查看設備OEE(綜合效率)、MTBF(平均故障間隔)等18項核心指標。

二、核心功能場景解析

1. 設備全生命周期監控

系統通過紅黃綠三色燈直觀反映設備健康狀態:綠燈表示正常運行(OEE≥85%),黃燈提示維護窗口(剩余壽命<15%),紅燈報警故障停機。在珠海某精密模具企業應用中,系統提前14天預測關鍵設備故障,年度非計劃停機時間減少45%,維修成本降低32%。

2. 工藝質量實時干預

當檢測到質量參數偏離標準值時(如焊接溫度超出±5℃),工位黃燈閃爍并自動鎖定工序。系統同步啟動根因分析,30秒內定位問題源(如送料機構卡滯或程序設定錯誤)。某汽車零部件廠商導入該系統后,產品不良率從1.2%降至0.3%,質量追溯效率提升70%。

3. 生產節拍動態優化

通過分析信號燈狀態變化頻率,系統可自動識別產線瓶頸。例如某電子裝配線通過綠波帶協調(相鄰工位綠燈同步率>90%),產能提升26%,WIP(在制品庫存)周轉速度加快40%。

三、行業解決方案創新

珠海盈致針對不同行業特性開發專屬模塊:

家電制造:注塑機群控模塊實現模具溫度聯鎖,換模期間黃燈提示周邊設備進入待機狀態,能耗降低18%;

汽車電子:ESD防靜電模塊實時監測工位電勢差,超標時紅燈鎖定設備并啟動離子風機,ESD事故率下降95%;

醫藥包裝:符合GMP規范的電子批記錄功能,綠燈代表合規生產,紅燈阻斷違規操作并生成審計追蹤日志。

四、實施成效與客戶價值

該系統已成功應用于200余家制造企業,典型效益包括:

設備利用率平均提升35%(從72%至97%)

異常響應時間縮短至8秒(傳統人工巡檢需15分鐘)

生產報表自動化率從40%提升至92%

五、技術演進方向

珠海盈致正推動三大創新:

AI自主決策:開發因果推理引擎,使系統能基于歷史數據自主調整信號閾值(如動態優化黃燈預警區間);

區塊鏈存證:利用分布式賬本技術固化紅燈事件數據,滿足IATF16949等認證的審計要求;

碳效管理:關聯設備能耗與綠燈運行時長,生成碳足跡熱力圖指導工藝優化,助力企業ESG目標達成。

珠海盈致科技的MES紅綠燈管理系統,通過將簡單的狀態指示燈轉化為數據驅動的智能決策節點,重新定義了生產現場的管理范式。該系統不僅實現了“設備會說話、工藝可自愈、管理無盲區”的愿景,更通過持續的技術迭代推動制造業向更高效、更可靠、更可持續的方向進化。在智能制造的新賽道上,這套系統正成為企業構建數字競爭力的核心基礎設施。