生產車間現場管理的核心要素與智能化實踐

2025-03-31

生產車間現場管理是制造業提質、降本、增效的核心環節,其本質是通過科學方法與技術手段優化人、機、料、法、環等生產要素的協同效率。本文結合行業實踐與珠海盈致科技的創新案例,系統解析生產車間現場管理的核心策略與未來趨勢。

一、生產車間現場管理的核心要素

4M1E管理框架

生產車間的運行效率依賴于五大核心要素的協同:

人員(Man):需通過技能培訓、崗位標準化和激勵機制提升員工效能。例如,珠海盈致科技通過MES系統實現員工操作數據的實時追蹤,精準定位技能短板并針對性培訓。

機器(Machine):設備的維護保養與智能化改造是關鍵。盈致科技的柔性物聯制造單元(STC)通過智能分流系統,動態優化設備利用率,減少停機時間30%以上。

材料(Material):從領料到生產全流程的物料追溯體系可減少浪費。珠海盈致通過RFID技術實現物料批次追蹤,將錯誤上料率從每月25次降至零。

方法(Method):標準化作業與持續改善是基礎。例如,采用PDCA循環(計劃-執行-檢查-處理)優化工藝流程,并通過“三檢法”(自檢、互檢、專檢)保障質量。

環境(Environment):5S管理(整理、整頓、清掃、清潔、素養)與安全環境構建可提升作業效率。盈致科技通過智能傳感器實時監測車間溫濕度與粉塵濃度,降低環境隱患。

精益生產與浪費排除

精益理念強調“徹底排除浪費”,包括過剩生產、等待時間、運輸損耗等46。例如,珠海盈致通過MES系統的動態排產功能,將庫存周轉率提升20%,減少倉儲空間占用40%。

二、智能化技術賦能管理升級

珠海盈致科技作為智能制造解決方案提供商,通過以下技術推動生產車間現場管理的數字化轉型:

MES系統(制造執行系統)

該系統實現生產數據的實時采集與分析,覆蓋計劃排程、設備監控、質量追溯等環節。例如,盈致的INS.MES系統可動態調整排產計劃,使設備綜合效率(OEE)從65%提升至92%。

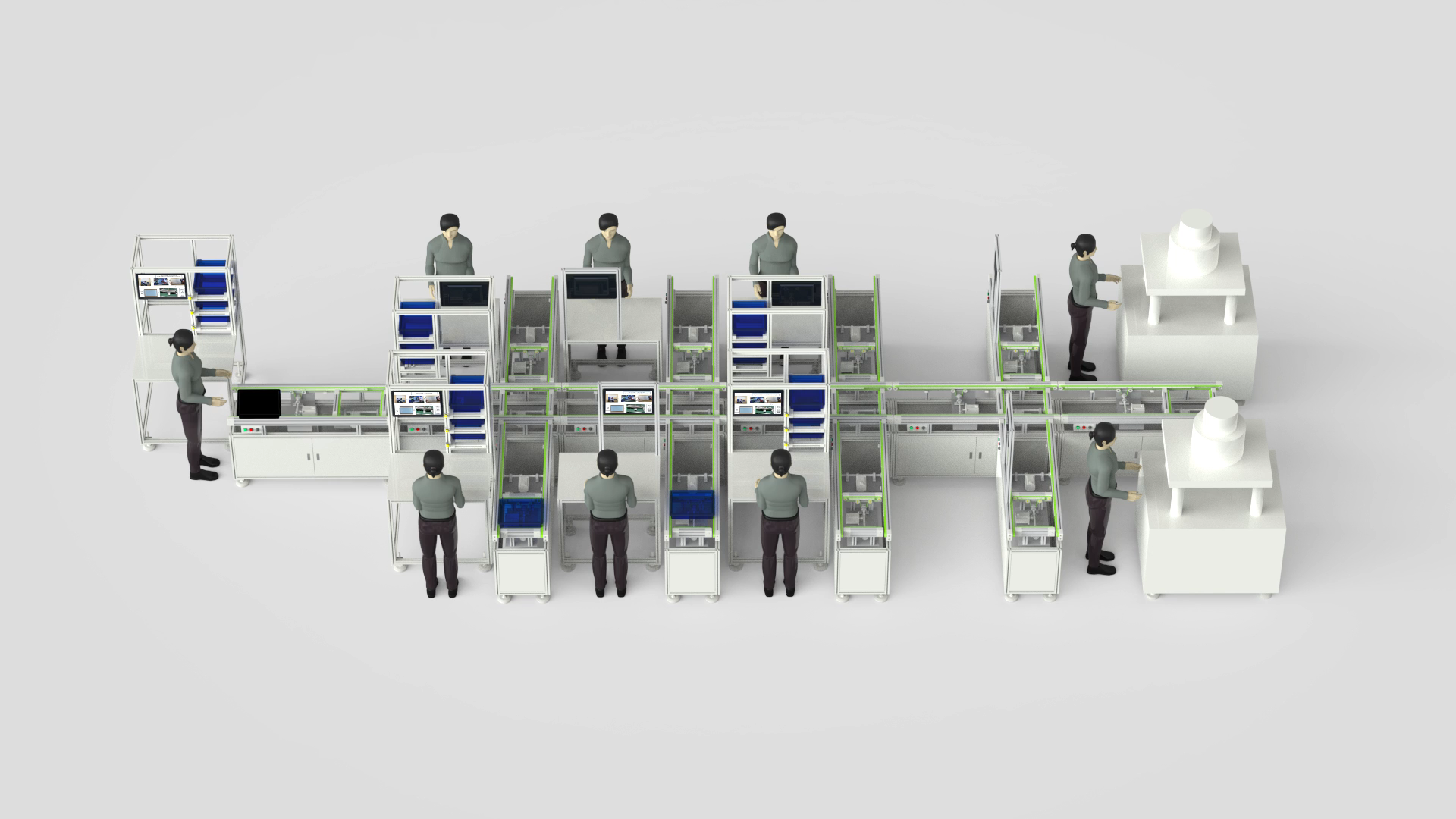

柔性生產線與物聯網(IoT)

通過柔性物聯制造單元(STC),企業可快速響應訂單變化。盈致科技的STC支持多工單并行生產,換線時間縮短50%,同時通過智能分流系統平衡生產線負荷。

數據驅動的決策優化

珠海盈致科技在智能車間改造中,提出“邊升級邊看效果”的漸進策略,降低轉型風險。其核心成果包括:

減少人工依賴:通過自動化設備替代33%的人工崗位,降低人力成本。

質量追溯體系:實現從原材料到成品的全流程追溯,質量問題響應時間從30分鐘縮短至1分鐘。

能效提升:通過設備健康管理系統,預測性維護使設備故障率降低40%。

四、從標準化到智能化

生產車間現場管理正從傳統標準化向“數據+算法”驅動的智能化邁進。珠海盈致科技的實踐表明,融合MES、IoT與AI技術可構建“自感知、自決策、自執行”的智能車間,為制造業高質量發展提供新范式。

一、生產車間現場管理的核心要素

4M1E管理框架

生產車間的運行效率依賴于五大核心要素的協同:

人員(Man):需通過技能培訓、崗位標準化和激勵機制提升員工效能。例如,珠海盈致科技通過MES系統實現員工操作數據的實時追蹤,精準定位技能短板并針對性培訓。

機器(Machine):設備的維護保養與智能化改造是關鍵。盈致科技的柔性物聯制造單元(STC)通過智能分流系統,動態優化設備利用率,減少停機時間30%以上。

材料(Material):從領料到生產全流程的物料追溯體系可減少浪費。珠海盈致通過RFID技術實現物料批次追蹤,將錯誤上料率從每月25次降至零。

方法(Method):標準化作業與持續改善是基礎。例如,采用PDCA循環(計劃-執行-檢查-處理)優化工藝流程,并通過“三檢法”(自檢、互檢、專檢)保障質量。

環境(Environment):5S管理(整理、整頓、清掃、清潔、素養)與安全環境構建可提升作業效率。盈致科技通過智能傳感器實時監測車間溫濕度與粉塵濃度,降低環境隱患。

精益生產與浪費排除

精益理念強調“徹底排除浪費”,包括過剩生產、等待時間、運輸損耗等46。例如,珠海盈致通過MES系統的動態排產功能,將庫存周轉率提升20%,減少倉儲空間占用40%。

二、智能化技術賦能管理升級

珠海盈致科技作為智能制造解決方案提供商,通過以下技術推動生產車間現場管理的數字化轉型:

MES系統(制造執行系統)

該系統實現生產數據的實時采集與分析,覆蓋計劃排程、設備監控、質量追溯等環節。例如,盈致的INS.MES系統可動態調整排產計劃,使設備綜合效率(OEE)從65%提升至92%。

柔性生產線與物聯網(IoT)

通過柔性物聯制造單元(STC),企業可快速響應訂單變化。盈致科技的STC支持多工單并行生產,換線時間縮短50%,同時通過智能分流系統平衡生產線負荷。

數據驅動的決策優化

基于大數據分析,企業可識別生產瓶頸并預測風險。盈致科技為某打印耗材企業提供的解決方案中,通過AI算法優化排產,將交貨周期縮短15%。

珠海盈致科技在智能車間改造中,提出“邊升級邊看效果”的漸進策略,降低轉型風險。其核心成果包括:

減少人工依賴:通過自動化設備替代33%的人工崗位,降低人力成本。

質量追溯體系:實現從原材料到成品的全流程追溯,質量問題響應時間從30分鐘縮短至1分鐘。

能效提升:通過設備健康管理系統,預測性維護使設備故障率降低40%。

四、從標準化到智能化

生產車間現場管理正從傳統標準化向“數據+算法”驅動的智能化邁進。珠海盈致科技的實踐表明,融合MES、IoT與AI技術可構建“自感知、自決策、自執行”的智能車間,為制造業高質量發展提供新范式。